Transfer Station Level Monitoring and Alarm

OVERVIEW

在现代工业生产中,物料输送系统如同整个流程的“血液循环系统”,而遍布于输送线上的各个转运站料斗则扮演着关键的“缓冲心脏”角色。物料通过传送带运抵后,在此暂存、缓冲,再按需分配至下一环节。这个看似简单的暂存单元,其内部的料位状态直接关系到上下游生产的稳定与安全。对料斗料位的实时、精准监测,已成为保障生产线连续、高效、安全运行不可或缺的一环。

核心痛点:小料斗,大风险

一旦料斗的料位失去有效监控,将立即引发一系列连锁反应与潜在风险:

溢料风险与环境污染:若上料速度过快或料位监测失灵,物料从顶部溢出,造成现场脏乱、原料浪费,在粉尘类物料场景中更会引发严重的环境污染与安全隐患。

断料风险与生产中断:若料斗排空而未被及时发现,将导致下游设备“断粮”,迫使整个输送线甚至后续生产环节停机,造成巨大的效率与经济损失。

设备空转与磨损:下游给料机或破碎机在无料状态下空转,不仅浪费能源,更会加速设备磨损,缩短使用寿命。

堵塞与架桥难以预判:某些易粘附或流动性差的物料在斗内易发生“架桥”或堵塞,仅凭时间或经验判断往往滞后,无法提前预警与干预。

人工巡检的局限:依赖人工定时查看,存在盲区、滞后性,且在粉尘、噪音等恶劣工业环境下,对人员健康和安全构成威胁。

可实现效果

实时连续监测:设备进行每秒多次的快速测量,实现7×24小时不间断的真实料位反馈,数据更新延迟极低。

穿透粉尘与抗干扰:采用高频雷达波或特殊滤波算法的激光技术,能够有效穿透弥漫的粉尘,不受仓内水汽、光线变化或轻微挂料的影响,保证读数稳定。

精准点位测量:针对料斗体积相对较小的特点,专注于提供最高、最低或平均料位的精准单点或多点数据,满足基本的满斗、空斗预警需求。

预防溢料与断料:设置精准的高位与低位报警点。料位接近高位时自动联锁停上料皮带;料位低于低位时自动触发上料或报警,从根本上杜绝跑冒滴漏与生产中断。

优化输送流程:实时料位数据可接入中央控制系统,实现上下游设备的自动启停与速度联动,使整个输送系统平滑、高效运行,节能降耗。

预警堵塞风险:通过监测料位下降速度异常(如排料时料位不降),可提前预警“架桥”或堵塞,提醒操作人员及时干预,避免故障扩大。

实现无人化巡检:数据可通过网络远程传输至中控室或云平台,彻底取代危险且低效的人工爬高目视检查,提升安全管理水平。

积累数据资产:连续的料位历史数据有助于分析物料消耗规律,为生产计划、设备维护与工艺优化提供数据支撑。

RECOMMENDED PRODUCTS

能够适应煤仓中高浓度粉尘的环境,提供准确的物位测量,确保监测的可靠性。

适应性强:适用高粉尘与水汽环境、适应多种恶劣工况;

多平台接入:支持外部联动,平台无缝对接;

耐高温:耐高温款雷达可在环境温度200℃稳定工作;

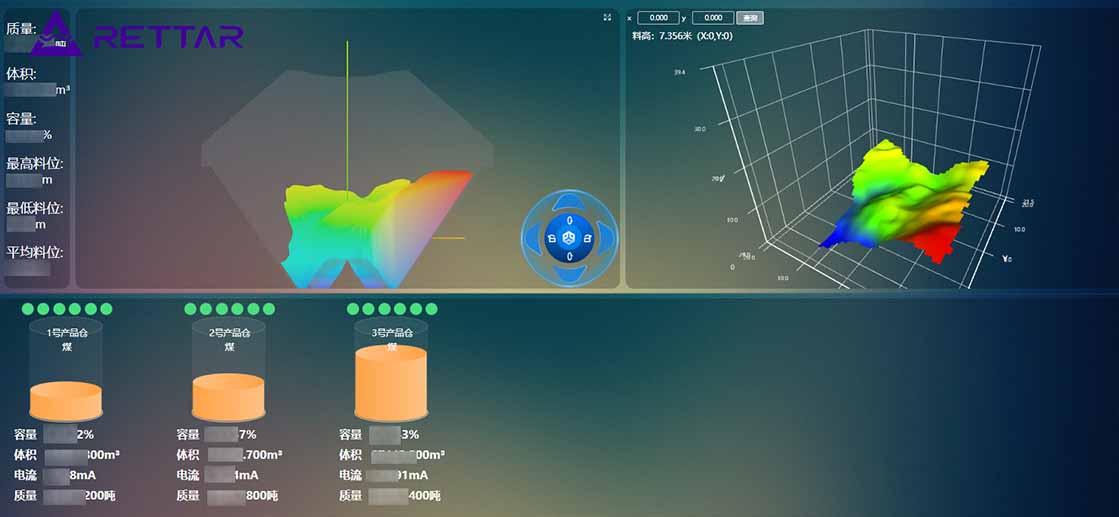

极致用户体验:直观的三维可视化界面与关键数据展示,大幅提升监控效率与操作便捷性;

多类数据输出:筒仓三维成像,输出筒仓/料棚堆料体积以及任意料面点位高度等数据;

不规则堆积测量:360°全域毫米波扫描,高密集点云瞬时建模,任意堆形秒级测体算重;

仓域自适应点云重构算法:采集的料面点云可根据料堆所处筒仓、棚仓环境进行精确算法拟合以及杂波过滤。

可靠性兼容性强:双网络通讯、信号能量强、故障实时监测;

颗粒、粉末和其他块状固体

查看产品详情雷达物位计采用微波脉冲的测量方法,并可在工业频率波段范围内正常,波束能量低,可安装于各种金属、非金属容器或管道内,对颗粒料、液体、浆料的物位进行非接触式连续测量。

高聚焦:较小的波束角可以使波束避开内部障碍物,无干扰回波,保证仪 表的准确测量;

多种调试方法:通过蓝牙连接雷达进行调试(手机、平板电脑);通过上位机软件调试(RS485);通过HART手操器进行调试,可显示回波曲线;LCD液晶调试;罐旁显示器调试;

强大的运算处理能力: 3芯4核液晶,显示、主板、微波板各种一颗独立的MCU;液晶和主板都是单ARM核,其中微波板是双ARM核;

多回波处理能力:配合相应仪表使用,可输出物位、液位测量值。

生产过程中各种罐体、筒仓等场景,可靠地完成各种苛刻的物料高度测量任务,能够匹配耐高温、耐高压、防爆等需求,也适用酸碱盐、易凝结等严苛场景

查看产品详情微波开关发射器和接收器面对面安装,发射器发射微波信号,当微波被物料阻挡时,接收器接收不到微波信号或接收到微弱的微波信号,接收器输出继电器信号。

丰富的故障诊断安全预警功能;

数字调频、多频段、抗干扰;

数字化操作;

蓝牙和远程调试。

固料有无、进出、高低、防撞等监测

查看产品详情